АРХИПОВ

АЛЕКСЕЙ ГЕРМАНОВИЧ

АРХИПОВ

АЛЕКСЕЙ ГЕРМАНОВИЧ

|

|

|

ООО

сплошности:

ограждений

ограждений

ограждений

ограждений

свай

грунтоцементных свай

противофильтра- ционных завес

сейсмотомография

|

СТРУЙНАЯ ЦЕМЕНТАЦИЯ ГРУНТОВ И КОНТРОЛЬ КАЧЕСТВА ГРУНТОЦЕМЕНТНЫХ МАССИВОВ

Доктор технических наук Архипов Алексей Германович ООО “Геодиагностика”, Санкт-Петербург Технология струйной цементации грунтов jet grouting, направленная на получение в массиве естественных грунтов локальных грунтоцементных массивов с высокой прочностью, повышенной несущей способностью и низкой водопроницаемостью, за последние десять лет уверенно вошла в практику подземного и дорожного строительства в России.

Рис.1. Комплекс технических средств струйной цементации ОАО “Мостостроительный отряд №19”

Санкт-Петербург является одним из регионов России с наибольшими объемами струйной цементации из-за залегания слабых текучих грунтов в основаниях зданий, сооружений и дорог, усложнения проектов, необходимостью снижения сроков и последующих затрат на эксплуатацию объектов строительства. Проектные организации Санкт-Петербурга ЗАО “Институт “Стройпроект”, ОАО “Ленметрогипротранс”, ГУП “Ленгипроинжпроект”, ЗАО “Петербург-Дорсервис”, ООО “НПО “Космос”, ОАО “КБ ВиПС”, ООО “Петер-Гиб” и др. используют струйную цементацию для создания грунтоцементных массивов различного назначения (свай, ограждений, распорных диафрагм). Реализация проектов по струйной цементации грунтов осуществляется ведущими строительными организациями Санкт-Петербурга: ОАО “Мостостроительный отряд №19”, ЗАО “Пилон”, ЗАО “СМУ11 Метрострой”, ООО “Космос СПб”, ООО “СТИС”, ООО “Геоизол”, ООО “Геострой” и др.. C применением струйной цементации грунтов реализовано ряд крупных и значимых для Санкт-Петербурга проектов: Кольцевой автодороги и 2-й очереди Западного Скоростного диаметра, здания 2-й сцены Мариинского театра, Торгово-офисного комплекса “Стокман Невский Центр”, наклонных ходов станций метро Звенигородская, Обводный канал и Адмиралтейская и др. Вместе с тем внедрение струйной цементации в Санкт-Петербурге, как, впрочем, и внедрение любой новой технологии, сопровождалось авариями и спорами по вопросам качества, вплоть до судебных разбирательств с попытками заказчиков уменьшить стоимость или вовсе отказаться от оплаты выполненных работ. ООО “Геодиагностика” (www.arhipov8.narod.ru) осуществляла сейсмоакустический контроль сплошности грунтоцементных массивов в естественном залегании практически на всех крупных объектах струйной цементации в Санкт-Петербурге, что позволяет автору сформулировать причины возникновения конфликтных ситуаций по качеству выполненных работ: 1. Непонимание физики процессов и возможностей технологии струйной цементации грунтов 2. Недостаточное использование неразрушающих методов контроля. 3. Российский менталитет, надежда на русский “авось” и привычка рисковать только деньгами налогоплательщиков. Ниже автор кратко рассматривает технологию струйной цементации грунтов, проблемы контроля качества и акустический метод контроля состояния грунтоцементных массивов

Технология струйной цементации грунтов Метод струйной цементации грунтов заключается в разрушении и перемешивании грунтов в месте залегания струями цементного раствора с замещением естественного грунта вначале грунтоцементным раствором, а после затвердевания грунтоцементного раствора, новым материалом – грунтоцементом (грунтобетоном). В результате струйной цементации в подземном пространстве могут быть устроены грунтоцементные массивы различного назначения (рис.2). Грунтоцементный массив можно определить как некоторый объем искусственного грунта, изготовленного способом струйной цементации, в подземном пространстве.

Рис.2. Грунтоцементное ограждение ствола 4 Резервного коллектора в районе площади Мужества (2003-2004г.г.)

В состав комплекса технических средств струйной цементации (рис.3) грунтов входят: буровая установка с комплектом инструмента, насосная установка высокого давления и смесительная установка . В настоящее время наиболее распространены комплексы оборудования и буровые установки фирм Soilmec , Casagrande CMV, Klemm и ряда других зарубежных производителей.

Рис.3 Схема комплекса технических средств струйной цементации 1 – бункер с цементом; 2 – смесительная установка; 3 – насосная установка высокого давления; 4 – компрессор; 5 – буровая установка; 6 – струя цементного раствора; 7 – полость с грунтоцементным раствором

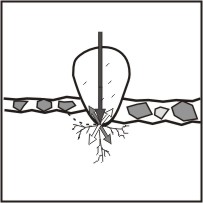

При струйной цементации грунтов в подземном пространстве последовательно выполняются две технологические операции: бурение скважины и инъектирование цементного раствора (рис.4). Затем, уже без вмешательства человека, происходит твердение грунтоцементного раствора с образованием с нового искусственного материала - грунтоцемента. Бурение скважины производится вращательным способом с промывкой технической водой. Инъектирование цементного раствора производится при подъеме монитора с вращением. Начальный диаметр струи определяется диаметром насадки монитора и, как правило, находится в пределах 2-4 мм. Давление инъектирования для осадочных грунтов Санкт-Петербурга изменяется в пределах 20 – 50 МПа и определяется прочностью грунтов и требуемым диаметром грунтоцементной сваи. По числу компонентов в струе в Санкт-Петерубрге применяются два вида технологии струйной цементации грунтов. а) Однокомпонентная (Jet1) - струей цементного раствора. Состав раствора: вода цемент, добавки. Цементный раствор к соплу монитора, как правило, поступает по центральному каналу колонны бурильных труб. б) Двухкомпонентная (Jet2) - струей, состоящей из воздуха и цементного раствора. Цементный раствор к соплу монитора, как правило, поступает по центральному каналу, воздух – по кольцевому зазору колонны бурильных труб. Схема скважинных процессов при инъектировании цементного раствора, предложенная автором, приведена на рис.5. В результате инъектирования цементного раствора в массиве грунтов создается зона (полость), заполненная грунтоцементным раствором (суспензией). Основными физическими процессами при инъектировании цементного раствора являются: а) гидравлическое разрушение (резание) забоя и перемешивание грунтов в месте залегания напорными струями цементного раствора; б) вынос пульпо-шлама по скважине вдоль колонны бурильных труб на поверхность земли

Рис.4. Технологическая схема струйной цементации а – бурение скважины; б – инъектирование цементного раствора; в – твердение грунтоцементного раствора 1 – грунт; 2 – буровая установка; 3 – буровой снаряд; 4 – скважина; 5 – забойная компоновка (породоразрушающий инструмент и монитор); 6 – струя; 7 – грунтоцементный раствор; 8 – грунтоцементный массив

Ниже автор делает попытку теоретического описания процессов струйной цементации на основе известных теорий разрушения горных пород напорными струями, гидравлической теории затопленной струи и собственных экспериментальных данных. Под струей понимается конечный поток жидкости, не ограниченный твердыми стенками и движущийся в массе жидкости. При струйной цементации струя выбрасывается в массив жидкого грунтоцементного раствора, что позволяет применить к ней теоретические положения гидравлики затопленной струи [1]. Струя цементного раствора состоит из ядра с постоянной скоростью движения и пограничного турбулентного слоя (рис.5). Отличия в характере движения и затухания струи цементного раствора от классической теории затопленной струи заключаются в выполнении работы по разрушению грунта. По мере удаления от форсунки пограничный турбулентный слой расширяется, а ядро постоянных скоростей сужается. На некотором расстоянии от форсунки находится переходное сечение, где ядро полностью исчезает и вся струя начинает состоять из турбулентного слоя. Участок от насадка до переходного сечения называют начальным, затем начинается основной участок. На основном участке осевая скорость уменьшается по длине струи. Затухание струи определяется расходом энергии на разрушение забоя и рассеиванием за счет турбулентного обмена с окружающей средой. По мере отхода от насадки струя постепенно расширяется и на некотором расстоянии рассеивается.

Рис.5. Схема скважинных процессов при инъектировании цементного раствора

Скорость разрушения грунта высоконапорной струей и, одновременно, инъектирования цементного раствора определяется свойствами грунта (прочность, вязкость и др.), конструкцией монитора (число форсунок, диаметр выходного отверстия форсунки, разнос форсунок по высоте, направление оси форсунки) и технологическими параметрами (физическими свойствами цементного раствора, давлением инъектирования, частотой вращения и скоростью подъема монитора). Чем выше давление инъектирования и меньше выходное отверстие насадки – тем больше скорость вылета струи. Скорость вылета струи из насадки достигает несколько сот метров в секунду и определяет давление на пятне контакта с грунтом. Давление на пятне контакта струи с грунтом достигает нескольких десятков мегапаскаль и превышает прочность грунта, тем самым обеспечивается отделение частиц грунта и разрушение забоя. Наиболее эффективными для разрушения грунтов является начальный и основной участки струи, так на них обеспечивается сплошность и сохраняется достаточная энергия струи. После основного участка сплошность струи нарушается и возможность разрушать грунт резко уменьшается. Грунтоцементный раствор (грунтоцементная суспензия) состоит из вяжущего материала (цемента), воды, специальных добавок и частиц грунта. Частицы грунта в растворе можно рассматривать как природные заполнители. Процент от общего объема грунтоцементного раствора, занимаемый заполнителем зависит от свойств грунта и технологии инъектирования и может изменяться в широких пределах (по наблюдениям автора от 5 до 80%). Размеры заполнителя изменяются от десятков микрон (частицы глины) до десятков сантиметров (гравий, галька, валуны). Несомненно, что условия подземного пространства (массива грунтов), в которых происходит твердение грунтоцементного раствора (давление, температура, влажность, воздействие грунтовых вод и др.) оказывают влияние на сроки созревания и прочность грунтоцемента. Однако, очевидно и то, что химические реакции, протекающие в цементном растворе в атмосферных условиях и грунтоцементном растворе в массиве грунтов, определяются одними основными составляющими (цементом и водой) и, в целом, идентичны. Вначале происходит схватывание цемента. В результате вокруг частицы цемента образуются гелеобразные коллоидные оболочки, а цементный раствор густеет и теряет пластичность. Химические реакции схватывания цемента сопровождаются повышением температуры (рис.6). После схватывания происходит твердение цементного раствора. Вещества в гелеобразных оболочках из коллоидного состояния постепенно переходят в кристаллическое состояние (кальцит). Разрастаясь, кристаллы пронизывают гель и срастаются между собой. Оставшаяся вода проникает вглубь частицы цемента, где также начинаются процессы гелеобразования и кристаллизации, а цементный раствор постепенно затвердевает и приобретает прочность. Аналогично бетонам, процесс твердения и набора прочности грунтоцемента протекает во времени с различной скоростью: сначала (первые 3-7 дней) быстро, затем все медленнее.

Рис.6. Автор на забое скважины диаметром 1 м и глубиной 10 м в испарениях от нагретого массива при отборе образцов из грунтоцементной плиты на площадке второй сцены Мариинского театра в Санкт Петербурге (2008г.).

Контроль качества грунтоцементных массивов Устройство грунтоцементного массива с заданными характеристиками является сложной задачей в силу недостаточности информации для проектирования, многостадийности технологического процесса, изменчивости свойств грунтов по площади работ и влияния человеческого фактора. На проектных чертежах нарисованы красивые массивы правильной формы, но в реальности форма грунтоцементных массивов, как правило, отклоняется от проектной, а грунтоцемент характеризуются широким диапазоном изменения структурно-текстурных особенностей и физико-механических свойств (плотность, прочность, модуль деформации и др.). Поэтому контроль грунтоцементного массива в естественном залегания становится необходимым для тех, кто не хочет ликвидировать аварии или покупать некачественные работы. Термин “качество устройства грунтоцементных массивов” можно определить как обеспечение совокупности проектных характеристик грунтоцементного массива (размеров, сплошности, фильтрационных свойств, прочностных и деформационных свойств грунтоцемента и др.) в естественном залегании. В настоящее время сложилась комплексная система контроля качества производства работ по струйной цементации грунтов включающая: а) входной контроль поступающих материалов; б) оперативный контроль за процессом производства работ; в) контрольные работы по оценке качества грунтоцементного массива; г) приемку участка струйной цементации Входной контроль поступающих материалов заключается в проверке соответствия характеристик материала (цемента, добавок, воды) требованиям проектной документации, наличия в сопроводительной документации сертификатов соответствия, проверке соблюдения требований транспортировки, разгрузки и хранения. Оперативный контроль за процессом производства работ состоит в проверке соответствия работ карте операционного контроля. Контролю подлежат: правильность расположения (нумерации и разбивки) скважин, очередность процессов бурения и инъектирования; вертикальность расположения бурового снаряда, глубина погружения монитора в скважину (по разметке на мачте буровой установки), визуальный контроль струи воды на поверхности перед забуриванием (компактность, непрерывность, дальность вылета), консистенция цементного раствора, соответствие технологических параметров инъектирования проектным рекомендациям (расход раствора, давление нагнетания, скорость подъема и вращения монитора и другие параметры – по приборам); исправность бурового, смесительного и нагнетательного оборудования и приборов и соответствие его требованиям производства работ, полнота и достоверность записей в журналах работ и испытаний грунтоцементного материала, оформление актов на скрытые работы, контроль прочностных и деформационных характеристик цементного камня из “изливов”. Оперативный контроль осуществляется ежесменно производителем работ и выборочно технической инспекцией. Как можно заметить, для входного и оперативного контроля используется органолептический метод, основанный на использовании человеческих органов чувств (в основном зрения). К сожалению человек, может, как заметить так и не заметить нарушение технологии, поэтому подобный контроль субъективен и имеет неконтролируемую погрешность.

Контрольные работы по оценке качества грунтоцементного массива после завершения струйной цементации направлены на определение соответствия характеристик грунтоцементного массива проектной документации. С точки зрения автора рациональными показателями качества устройства грунтоцементного массива являются: 1. Размеры. 2. Прочностные и деформационные свойства (прочность на сжатие, модуль деформации (упругости)). Соответствие характеристик грунтоцементного массива заданным параметрам автор рекомендует устанавливать путём: а) разведочного бурения, б) скважинных геофизических сейсмоакустических исследований грунтоцементного массива. Вращательное колонковое бурение скважин диаметром 112-132 мм c последующим лабораторным испытанием кернов грунтоцемента на одноосное сжатие еще три года назад являлось в проектной документации основным способом контроля качества грунтоцементных массивов. Однако не учитывалось, что грунтоцемент значительно менее прочен и однороден чем бетон и что в одинарных колонковых снарядах керн не защищен от контакта с вращающейся и вибрирующей керноприемной трубой и подвергается истиранию и дроблению. Отобрать то керн можно, но он в большинстве случаев будет мало пригоден для определения прочностных и деформационных свойств грунтоцемента. На каждом объекте автор занимался описанием полученного керна грунтоцемента и сделал вывод, что керн повреждается в колонковой трубе как при бурении всухую, так и с промывкой. Образцы керна, за исключением наиболее прочных разновидностей грунтоцемента с прочностью на одноосное сжатие более 4- 6 МПа, после извлечения из колонковой трубы имели нарушенную структуру и многочисленные продольные и поперечные трещины не естественного происхождения. Последующие испытания грунтоцемента на одноосное сжатие по методикам ГОСТ 28570-90 и ГОСТ 10180-90 (с торцеванием образцов или выпиливанием призм, что также повреждало образец) давали явно заниженные значения прочности и модуля деформации, после этого начинались конфликты между заказчиком и подрядчиком работ. Более объективная оценка прочностных и деформационных свойств грунтоцемента получалась при отборе монолитов ненарушенной структуры размером не менее 200х200 см при бурении большим диаметром 0,8 – 1 м или из обнажений стен и забоя выработки. Но бурение скважин большого диаметра является крайне дорогостоящим методом, а отбор проб из обнажений после проходки, как правило, лишен смысла.

Геофизические методы предназначены для получения информации о состоянии объекта в естественном залегании, но каждый из методов имеет свою и достаточно узкую область применения. Автор в 2003-2005г.г. был участником ряда сравнительных экспериментов по использования различных геофизических методов (сейсмоакустических, электрических, георадарных) для контроля состояния грунтоцементных массивов, которые однозначно показали преимущество сейсмоакустических скважинных методов. Преимущество скважинных методов заключается в возможности максимально приблизиться к объекту исследований и исключить потерю информации в поверхностном слое земли [4]. Кроме этого многочисленные исследования доказали существование зависимости между параметрами упругих волн, прочностными и упругими свойствами материалов [2, 3]. Использование электромагнитных методов (георадара) оказалось неэффективным из-за небольшой глубины исследований (до 3 м) вследствие большого затухания электромагнитных волн в глинистых грунтах, содержащих “связанную” воду, и искажения сигнала в поверхностном слое земли. Следует также отметить неконтролируемую погрешность георадара при измерении расстояний на малых базах (10-30 м) за счет очень высокой скорости распространения электромагнитной волны (300 000 000 м/с).

Метод акустического просвечивания (прозвучивания) ударным импульсом ООО "Геодиагностика" ООО “Геодиагностика” продолжает развивать метод межскважинного акустического просвечивания (МАП), разработкой которого с 60-х годов 20 века и вплоть до своей гибели в 2003г. занимался Всероссийский НИИ методики и техники разведки (ВИТР). Основные отличия метода межскважинного акустического просвечивания в модификации ВИТР - ООО “Геодиагностика” заключаются в возбуждении среды коротким (длительность десятки микросекунд) и очень мощным ударным импульсом давления от электроискрового излучателя и регистрации упругих волн высокочувствительным пьезокерамическим приемником давления, что позволяет обеспечить большую дальность прозвучивания и высокое разрешение во времени и пространстве. Аппаратура. Для контроля состояния грунтов, ограждений и свай на глубинах до 100 м в ООО “Геодиагностика” разработан компьютеризированный аппаратурный комплекс импульсного акустического просвечивания и зондирования АПЗ-1. (рис.7). Аппаратурный комплекс АПЗ-1 предназначен для измерения времени распространения, амплитуды и частоты импульса упругих волн в среде между излучателем и приемником с целью определения упругих характеристик среды (грунтов, грунтоцементе, ледогрунте, бетоне и др). В состав аппаратурного комплекса АПЗ-1 входят: излучающая установка (генератор импульсов тока, высоковольтный кабель и электроискровой излучатель) и измерительная система (скважинный приемник или вибропреобразователь, усилитель и комплекс программно-аппаратных средств на базе персонального компьютера). Запуск программы командного режима измерений осуществляется в момент электроискрового разряда. Метрологическое обеспечение. Аппаратурный комплекс АПЗ-1 калибруется Всероссийским НИИ метрологии им. Д.И.Менделеева (Сертификат калибровки средства измерения №2520-106/ЭУ-2012 от 22.03.12). Основная относительная погрешность измерения АПЗ-1: времени +3 %; виброускорения +10 %; частоты колебаний +2 %. Дальность акустического просвечивания (прозвучивания) по рыхлым грунтам (пескам, супесям) составляет не менее 20 м, по скальным грунтам (гранитам) - достигает 150 м. Разрешающая способность (минимальный размер выделяемого дефекта) при акустическом просвечивании грунтов аппаратурным комплексом АПЗ-1 на базах до 20 м составляет + 0,5 м.

Рис. 7. Аппаратурный комплекс акустического просвечивания и зондирования АПЗ-1

Для исследования используются наблюдательные колонки (скважины) в которых перемещаются излучатель и приемник упругих волн. Схемы исследования грунтоцементных массивов методом акустического просвечивания приведены на рис. 8 и 9.

Рис.8. Схема акустического просвечивания в плане стен (а) и днища (б) грунтоцементного ограждения в форме цилиндра

Рис.9. Схема акустического просвечивания грунтоцементных массивов по глубине а – синхронное акустическое просвечивание; б – сейсмоакустическая томография

Измеряемые параметры: время распространения, амплитуда и спектр импульса упругих волн. Основной диагностический параметр – скорость продольной упругой волны vр. Определение скорости УВ vр (м/с) производится по измеренным значениям расстояния L между точками возбуждения и приема и времени распространения упругой волны t по формуле: vр = L/ t Для основных типов ограждений и свай составлены таблицы диагностических признаков состояний, позволяющих на основе сочетания диагностических параметров (скорости упругой волны, акустического спектра, коэффициента затухания и др.) определять состояние объекта (сплошность, неоднородность, наличие дефектов). Контроль прочности модуля деформации (упругости) грунтоцемента производится на основе градуировочных зависимостей “скорость упругой волны – прочность на одноосное сжатие” и “скорость упругой волны – модуль деформации (упругости)”. Применение технологий регламентируется действующими нормативно-техническими документами (СП, ВСН, МУ) на контрольные работы сейсмоакустическим методом и МВИ 2520 – 018 - 2008 “Методика выполнения измерений ударного ускорения при контроле сплошности бетонных, грунтобетонных и ледогрунтовых свай и массивов методами импульсного акустического зондирования и прозвучивания”.

Рис.10. Спуск приемника упругих волн в скважину при контроле сплошности грунтоцементной плиты на площадке второй сцены Мариинского театра в Санкт Петербурге (2008г.).

В 2006–2012 г.г. сотрудниками ООО “Геодиагностика” методами акустического просвечивания (прозвучивания) произведен сейсмоакустический контроль сплошности десятков грунтоцементных массивов (ограждений, стен, распорных диафрагм, плит, противофильтрационных завес и др.), устроенных в основаниях зданий и сооружений, и сотен грунтоцементных свай на участках Кольцевой автодороги (КАД) и Западном скоростном диаметре (ЗСД). Значимыми объектами контроля были грунтоцементные массивы стволов №1, №4 и №5 Резервного коллектора в районе площади Мужества, котлована Второй сцены Государственного Академического Мариинского театра, стартовых котлованов наклонных ходов станций Обводный канал, Адмиралтейская и Спасская Санкт-Петерубргского метрополитена, котлована комплекса “Стокман Невский центр”, противофильтрационной завесы лотковой части Т4-С комплекса защитных сооружений г.Санкт-Петербург от наводнений и др (рис.10). На всех объектах были обеспечены безаварийная проходка и строительство. Наиболее запомнившимися для автора объектами являются грунтоцементное ограждение ствола 4 Резервного коллектора в районе площади Мужества и грунтоцементная плита Второй сцены Государственного Академического Мариинского театра. В 2003-2004 г.г. в районе площади Мужества одновременно сооружались три ствола №1, №4 и №5. Однако согласно первоначальному проекту проходки стволов под защитой грунтоцементного ограждения удалось пройти только ствол №4 (Строительная организация ЗАО “СМУ-11 Метрострой”, генеральный директор А.В.Морозов, главный инженер А.В. Уханов), где метод МАП применялся в едином технологическом цикле со струйной цементацией для выявления и контроля ликвидации зон несплошности в ограждении (рис.11).

Рис.11. Графики изменения скорости упругой волны по разрезу (стенам) грунтоцементного ограждения ствола №4 в сентябре (а) и после дополнительной струйной цементации в ноябре (б) 2003г. между скважинами 1 – скв.1 и 2; 2 – скв.2 и 3; 3 – скв.3 и 4; 4 – скв.4 и 5; 5 – скв.5 и 6; 5 – скв.6 и 1.

В 2008г. ООО “Геодиагностика” до начала проходческих работ выполнило контроль сплошности грунтоцементной плиты Второй сцены Государственного Академического Мариинского театра в естественном залегании (Строительная организация ООО “Космос СПб”, генеральный директор Г.Е.Усанов, главный инженер В.Э. Шейман). Результаты исследований полностью подтвердились при проходке и даже были отражены в решениях Арбитражного суда. Здесь автор не удержался и приводит выдержку из решения суда: “Из заключения ООО «Геодиагностика», утвержденного д.т.н. Архиповым А.Г., (л.д. 101-121), следует, что интервал залегания грунтоцементной плиты соответствует проекту, нарушений сплошности в грунтоцементе не выявлено, прочность грунтоцемента на одноосное сжатие находится в пределах 4,93-7,62 МПА, а модуль деформации превышает проектное значение 400 МПА” Научный консалтинг ООО “Геодиагностика” заинтересованных организаций на площадке строительства Второй сцены Государственного Академического Мариинского театра во многом обеспечил победу в судебных баталиях.

Заключение Рациональной системой контроля качества грунтоцементных массивов в естественном залегании, по мнению автора, является система, включающая разведочное бурение и геофизические скважинные сейсмоакустические методы при которой: а) Бурение скважин малого диаметра производится для определения интервала залегания грунтоцемента и устройства наблюдательных колонок для сейсмоакустических исследований. б) Контроль сплошности, прочности и модуля деформации (упругости) грунтоцемента устанавливается в естественном залегании методом межскважинного акустического просвечивания.

Литература 1. Агроскин И.И., Дмитриев Г.Т., Пикалов Ф.И. Гидравлика. М., Энергия, 1964 2. Савич А.И., Коптев В.И., Никитин В.Н., Ященко З.Г.Сейсмоакустические методы изучения массивов скальных пород. М., Недра, 1969 3. Бергман Л. Ультразвук и его применение в науке и технике. М., Изд-во Иностранной литеры, 1957 4. Комаров В.А., Попов А.А., Шатров Б.Б. и др. Скважинная рудная геофизика. Л., Недра, 1971.

Copyright ©2012-2013 Архипов А.Г. Все права защищены. Полное или частичное копирование материалов разрешено только при обязательном указании автора и прямой гиперссылки на сайт www.arhipov8.narod.ru

|